PROCESO DE LAMINADO Y CORTE

Filtros Industriales

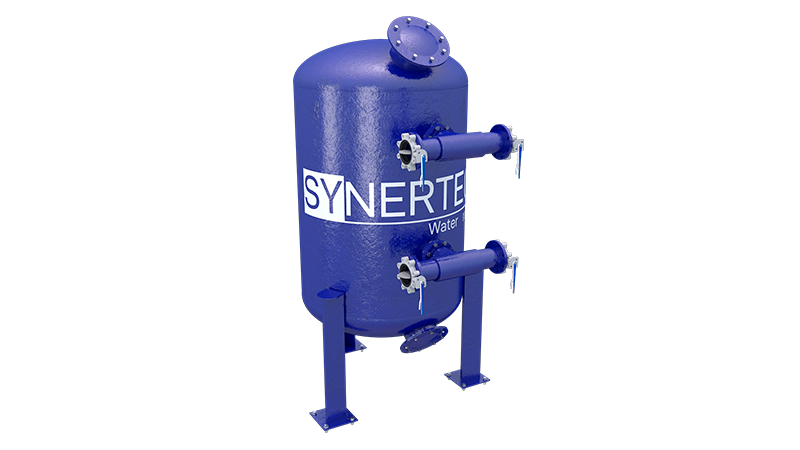

Nuestros filtros industriales multimedia para agua están fabricados en acero al carbón, acero inoxidable y fibra de vidrio, y ofrecen una amplia variedad de aplicaciones. Son ideales para la eliminación de coloides, turbidez, materia orgánica, algas, biomasa e impurezas en grandes volúmenes. Se utilizan en el tratamiento de agua de formación en la industria petrolera, así como en sistemas de agua potable y refrigeración. Disponemos de filtros de sílice, arena, carbón activado, antracita, granate y basalto, diseñados para optimizar la calidad del agua. Además, nuestros filtros multimedia evitan la proliferación de microorganismos y algas, ya que no cuentan con una capa filtrante debajo de los difusores de filtración. También ofrecemos soluciones para la filtración y reúso del agua de flowback en la industria petrolera, garantizando un tratamiento eficiente y sostenible.

Nuestros filtros industriales multimedia están fabricados en acero al carbón, acero inoxidable y fibra de vidrio, diseñados para ofrecer un tratamiento eficiente del agua en diversas industrias.

En los filtros industriales multimedia, ciertos elementos estructurales son esenciales para garantizar su correcto funcionamiento, mantenimiento y durabilidad. Entre ellos destacan los puntos bridados, el manhole y el handhole, cada uno con un propósito específico dentro del sistema de filtración.

Estos componentes son fundamentales para garantizar la eficiencia, operatividad y facilidad de mantenimiento en los filtros industriales. Si necesitas que amplíe algún detalle técnico o lo enfoque en un sector específico, dime y lo ajustamos.

Nuestros Filtros Industriales multimedia de agua se construyen en acero al carbón, acero inoxidable, fibra de vidrio, tienen una amplia gama de aplicaciones. Desde la remoción de coloides en el agua, turbiedad, tratamiento de agua con alta carga orgánica, algas, biomasa y grandes cantidades de impurezas, agua de formación en industria petrolera, agua potable y agua de refrigeracion. Filtros de Silice, Filtros de arena, Filtros de Carbón Activado, Filtros de Antracita, Filtros de Granate, Filtro de Basalto. Nuestros Filtros para agua Multimedia evitan la formacion de un foco de desarrollo de microbios y algas, al no existir una capa filtrante debajo de los difusores de filtración. Filtración y reúso de agua de Flowback en la industria petrolera.

Poliurea: Es un caucho en difusión, polimerizado mediante un proceso térmico, que finalmente adquiere una estructura de resistencia similar a la de un neumático de vehículo. Es decir, presenta una gran resistencia mecánica y una vida útil extremadamente larga. En este caso, se trata de un producto que, al aplicarse en nuestra planta, garantiza un recubrimiento de acero con una durabilidad de más de 50 años. Este recubrimiento evita que el acero entre en contacto con la humedad, elementos corrosivos y la intemperie. Por lo tanto, el acero que ofrecemos conserva su vida útil y las ventajas del caucho o plástico frente a ataques externos, sin perder las propiedades estructurales y la resistencia mecánica propias del acero.

CONOZCA NUESTRA GARANTIA CERO CORROSIÓN:Los Filtros Industriales tienen una mayor capacidad de retención que los filtros de arena convencionales, y representan en la actualidad la opción óptima más usada para remover sedimentos, fango, limo, óxidos y partículas de sólidos suspendidos hasta niveles de 15-5 micrones. Los Filtros Industriales están constituidos por un lecho de varias capas con un soporte de grava. La remoción de partículas «es profunda» ya que ocurre a través de todo el lecho, en todas sus capas.

Agua potable de casas y edificaciones.

Pretratatamiento de Ósmosis Inversas.

Agua potable para Hoteles, Spas y Resorts.

Filtración para Autolavados.

Filtración para Laboratorios.

Tratamiento de Agua de Pozo.

Filtración de agua para industrias de bebidas y alimentos.

Sedimentos y turbidez

Hierro y manganeso

Gustos desagradables

Olores

Partículas suspendidas

Color no deseado

Cloro

Fácil Instalación

Estas normativas establecen los estándares y requisitos para el tratamiento de aguas residuales, con el fin de proteger la salud pública y el medio ambiente.

Riego Agricola

Aguas Residuales

Agua Potable

Hierro, Manganeso, Amonio

Dióxido de Carbono Agresivo

Pesticidas

Arsénico

Decloración del Agua

Reutilización de Agua de Proceso

Filtración de Agua de Mar

Industria de Lacteos

Filtración de Percolado

Sólidos Suspendidos

Tratamiento de Piscinas

Sistemas de Enfriamiento

Aguas Residuales Domesticas

Riego Agricola

Agricultura

Los filtros de agua industriales funcionan eliminando partículas del agua o de las corrientes de aguas residuales. Si bien muchos tipos de filtros de agua industriales se pueden usar para eliminar sólidos suspendidos, solo uno de estos filtros es necesario para producir agua filtrada. Sin embargo, hay muchos casos en los que solo un cierto número y tipo de filtro de agua industrial es adecuado.

El volumen de impurezas en el agua.

Si el agua necesita un filtrado continuo o intermitente

El alcance de los tamaños de partícula.

El número de sólidos en suspensión en el agua.

La cantidad de sólidos en suspensión buscados después de la filtración.

El tamaño de las partículas buscadas en el agua después de la filtración.

El filtro multimedia se usa para reducir el nivel de sólidos en suspensión (turbidez) en el agua entrante. A diferencia de los filtros de arena tradicionales, los filtros de agua multimedia se componen de tres medios de filtrado ordenados por porosidad decreciente. Por su diseño de varias capas, los filtros de agua multimedia pueden atrapar y retener un número de partículas mucho más elevado que los filtros de arena tradicionales antes de que sea necesario el lavado por corriente de agua limpia

Los filtros de arena son los elementos más utilizados para filtración de aguas con cargas bajas o medianas de contaminantes, que requieran una retención de partículas de hasta veinte micras de tamaño. Las partículas en suspensión que lleva el agua son retenidas durante su paso a través de un lecho filtrante de arena. Los filtros de arena se utilizan como un paso en el proceso de tratamiento del agua para su purificación. Hay tres tipos principales: filtros de arena rápidos (por gravedad), filtros de arena de flujo ascendente y filtros de arena lentos.

Synertech ofrece numerosas alternativas de diseño en los sistemas de filtración para agua potable y/o residual, teniendo en cuenta que la selección del tipo de filtro, se realiza de acuerdo con las características del agua a tratar. Contamos con filtros de cascara de nuez, filtros de carbon activado, filtros dual-media (arena y antracita), filtros de dioxido de manganeso, filtros con medios especiales, filtros autolimpiantes, filtros de flujo continuo, filtros de lecho profundo, filtros sifomatic, filtros multimedia.

Contamos con diferentes diseños constructivos para nuestros filtros de alta rata, implementando filtros de diseño horizontal para grandes volumenes con filtracion de lechos mixtos de granulometria media, su aplicacion permite ser de gran utilidad en procesos de tratamiento de aguas residuales municipales.La filtración rápida de arena es un método completamente físico de depuración de agua potable en el que se consigue una eliminación rápida y eficiente de partículas suspendidas relativamente grandes.

Los filtros de cáscara de nuez son un tipo de tratamiento terciario y están diseñados para proporcionar una tarea de adsorción a bajas concentraciones de aceite libre presente como gotas finas. Por lo tanto, son ideales para usar como unidades de pulido que se instalarán aguas abajo de un hidrociclón o paquete de flotación antes de su eliminación o reinyección. Por lo general, tienen un límite de concentración de alimentación de 50 mg/l tanto para aceite como para sólidos y un tamaño medio máximo de sólidos de 5 micrones.

Los filtros para riego agrícola están diseñados para filtrar el agua de riego y asegurar que el agua llegue limpia a los cultivos. Existen diferentes tipos de filtros para riego agrícola, según el tamaño y tipo de partículas que necesiten ser filtradas. Los filtros tienen como objetivo proteger y preservar el sistema de riego por goteo, deben evitar la posible obstrucción de los goteros y de la cinta de riego . Es esencial que su elección se haga en función de las características del agua y el caudal deseado.

Contamos accesorios opcionales para los filtros de agua montados sobre patines (estructura en acero al carbón con recubrimientos epoxicos especiales), los cuales integran todas las tecnologías de filtración para eliminar el material no deseado del agua utilizada en aplicaciones industriales. Estos materiales incluyen sedimentos sólidas o disueltas, metales disueltos, productos químicos etc.

Desarenador es una estructura diseñada para retener la arena que traen las aguas servidas o las aguas superficiales a fin de evitar que ingresen al canal de aducción, a la central hidroeléctrica o al proceso de tratamiento y lo obstaculicen creando serios problemas. Existen varios tipos de desarenadores. Dicho tratamiento se recomienda a numerosas empresas de mineria y petroleo.

El sistema de dosificación química genera la mezcla adecuada de quimicos como floculante coagulante o niveladores de ph dando inicio a la floculación. Es una bomba dosificadora que trabaja alimentada por energía eléctrica, la cual se encarga de succionar un reactivo químico almacenado en un recipiente y dosificarla en línea de flujo en el tratamiento del agua.

Filtros Industriales

Filtros Industriales

Filtros Industriales

Filtros Industriales

Filtros Industriales

Filtros Industriales

Filtros Industriales

El agua cruda se bombea al tanque (2) y se mezcla con aire comprimido (1). La placa de boquilla en la parte inferior asegura que el agua aireada pase uniformemente a través del material del filtro multimedia de agua (Potable & Residual). El agua limpia se conduce al consumidor (4).

Las válvulas de entrada y salida se conmutan y el aire entra fuertemente en el tanque a través de las boquillas (6). Las boquillas distribuyen el aire. La turbulencia afloja las partículas depositadas en los granos del filtro. El agua es conducida a un tanque de sedimentación (3).

El agua de enjuague se bombea al tanque (5) desde la parte inferior y la placa de la boquilla distribuye el agua de enjuague uniformemente. Los depósitos desprendidos se transportan fuera del tanque a un tanque de sedimentación (3). Las válvulas de entrada y salida ahora vuelven a funcionar.

Nuestro portafolio de productos y servicios, abarca todas las áreas: comerciales, domésticas, industriales, mineras, municipales entre otras.

Somos Fabricantes directos, con una robusta estructura de servicios hacia nuestros clientes, que permitirán garantizar el éxito de cada proyecto optimizando calidad tiempo y precio.

Nuestros Filtros Industriales para tratamiento de aguas residuales y/o agua potable han sido diseñados con parámetros de tamaño que se adecua a las medidas internas de los CONTENEDORES MARÍTIMOS estándar permitiéndose trasportar fácilmente y de manera económica a cualquier destino internacional. Así mismo para transporte vía terrestre llámese por CARRETERA O FERROVIARIA ofrece las mejores condiciones para garantizar un tiempo corto en su transporte, bajos costo, facilidad de maniobra por si bajo peso.

ContáctanosEs un medio filtrante granular de alta densidad y dureza. Se utiliza normalmente como la filtración más fina de un sistema de filtración con una cama multimedia con flujo hacia abajo.

El filtro multimedia es un equipamiento de purificación de agua de alto rendimiento, en el que el agua pasa a través de diferentes filtros donde se van eliminando el cloro, las bacterias, los metales pesados, los sedimentos y las impurezas.

Los filtros multimedia están diseñados para poder filtrar sólidos suspendidos en el agua por medio de varias capas de medios filtrantes de más grueso a más fino. Este diseño hace que las partículas más grandes queden atrapadas en las capas superiores y las más pequeñas en las inferiores.

Existen diferentes tipos de filtros de agua, como los coladores, los filtros de precapa, los filtros lentos de arena, los filtros rápidos de gravedad y presión, los filtros de membrana y los filtros de medios granulares.

ELos filtros multimedia de arena tienen una amplia gama de aplicaciones en la remoción de sólidos en suspensión, coloides en el agua, turbiedad, cargas orgánicas, biomasa, algas e impurezas. Para agua cruda de río, lagos, lagunas, pozo, surgentes, agua de formación en industria petrolera, agua potable y agua de procesos industriales.

Somos una compañía con más de 35 años de experiencia, dedicada a la fabricación e implementación de sistemas para tratamiento y almacenamiento de aguas residuales, agua potable, industriales, mineria y petroleo, desde pequeños hasta grandes volumenes, Contamos con experiencia en: Colombia, Ecuador, Perú, Panamá, Honduras, México, Guatemala, Republica Dominicana, El Salvador, Chile, Bolivia, Brasil, Costa Rica, Nicaragua. Con la finalidad de tratar y recuperar el agua de cualquier tipo, nuestro portafolio de productos y servicios, abarca todas las áreas: comerciales, domesticas, industriales, mineras, municipales entre otras.

Director Comercial

SubDirectora Comercial

Director de Proyectos

Directora Técnica

Ingeniera Comercial

Directora Logistica Internacional

Administradora de Negocios

Administradora de Negocios

Administradora de Negocios

Administradora de Negocios

Administradora de Negocios

Administradora de Negocios

Analista de Software

Obtenga más información sobre financiación personalizada para sistemas de tratamiento de aguas llamándonos. Estaremos encantados de hablar con usted sobre las opciones disponibles para su tratamiento de agua y aguas residuales.

Este programa le permite acceder a cómodos pagos mensuales, lo que facilita mucho la gestión financiera de su inversión y lo mejor de todo, sin la necesidad de intermediarios bancarios. Sabemos la necesidad de avanzar en sus proyectos y lo importante que es para usted contar con un proceso sencillo y sin complicaciones, por eso hemos diseñado esta opción pensando en su comodidad.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

A filtração industrial consiste na remoção de partículas poluentes do ar e outros gases. Muitos processos industriais requerem sistemas de separação e filtragem de ar não apenas para proteger equipamentos, mas também para proteger o ambiente de trabalho.

Os três principais tipos de mídia filtrante são: Mecânico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

La filtración industrial consiste en la eliminación de partículas contaminantes del aire y otros gases . Muchos procesos industriales requieren sistemas de filtración y separación de aire no solo para proteger el equipo, sino también para proteger el entorno de trabajo.

Los tres tipos principales de medios filtrantes son: Mecánico. Biológico. Químico.

Industrial filtration involves the removal of contaminating particles from air and other gases. Many industrial processes require air filtration and separation systems not only to protect equipment, but to also protect the work environment.

The three main types of filter media are: Mechanical. Biological. Chemical.

Contáctanos

minimize